El principio de la conversión de la energía eléctrica en energía mecánica por medios electromagnéticos fue demostrado por el científico británico Michael Faraday en 1821. En 1888 Nikola Tesla inventó el primer Motor de CA y con él el sistema polifásico de la transmisión de energía. Tesla continuó su trabajo en el motor de CA en los años siguientes para darle lugar en la compañía de Westinghouse.

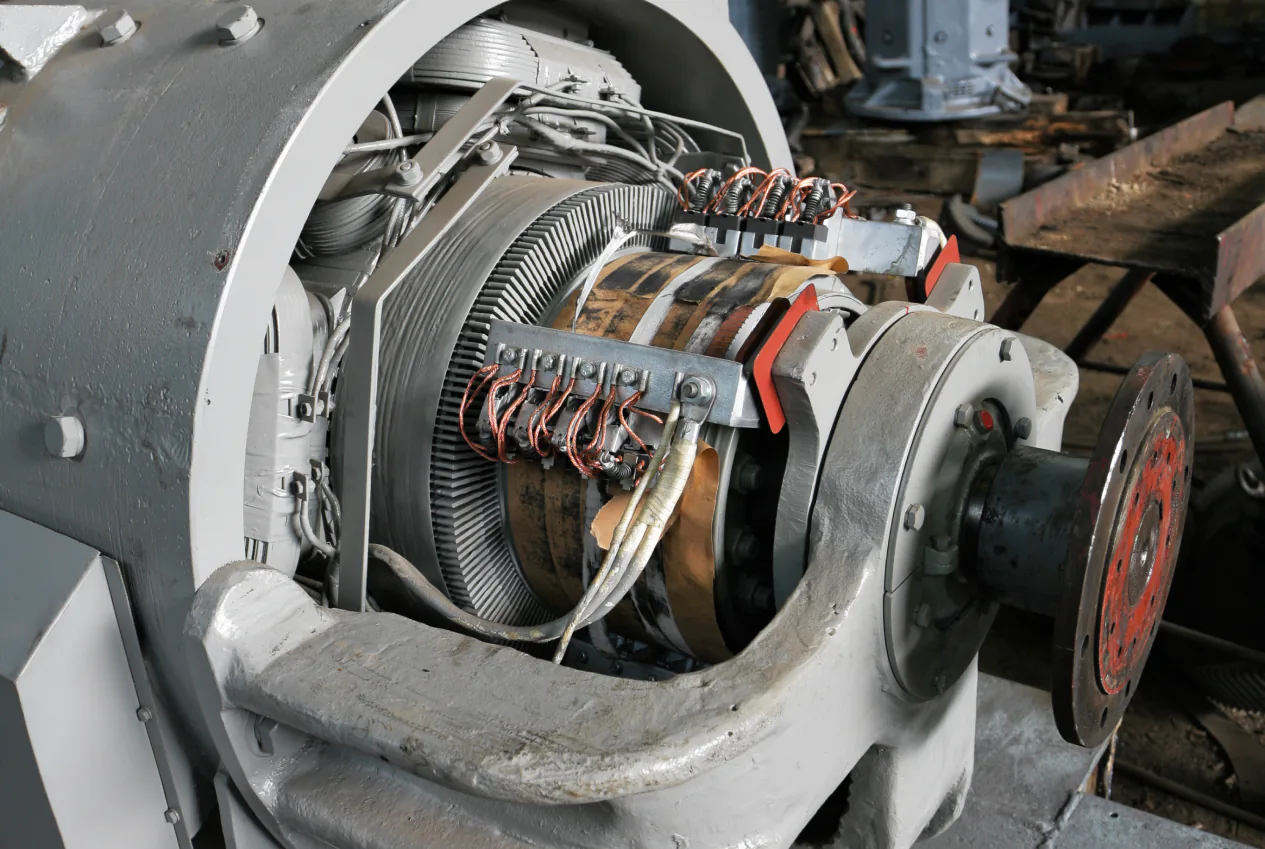

En la actualidad, se puede encontrar motores prácticamente en todas las aplicaciones dentro de la industria como: transportadoras, bombas, ventiladores, inyectoras, etc. Por esta razón, su mantenimiento es un tema recurrente en las conversaciones de los responsables de la continuidad operativa de los procesos industriales, pues sus componentes eléctricos y mecánicos se desgastan y deterioran con el paso del tiempo y el uso. Las principales causas de fallas en un motor eléctrico se encuentran en sus elementos mecánicos, especialmente en el rodamiento, el devanado del estator, asiento de las tapas y ajuste en flechas.

Fallos mecánicos o en rodamiento:

Se encuentra como una de las principales razones los errores de lubricación, como exceso, escasez, intervalos incorrectos, selección incorrecta del lubricante y contaminación, siendo esta última intrínseca de muchos procesos productivos. En segundo lugar, se encuentran factores operacionales como un mal montaje, un alineamiento incorrecto, la sobrecarga, etc.

Fallos eléctricos

Las principales fallas se deben a sobrecargas, voltajes de alimentación desbalanceados, acumulación de suciedad, humedad y elementos corrosivos en el interior de los bobinados que dañan su aislación; estas fallas se producen principalmente por falta de mantenimiento, control del trabajo del motor, y supervisión del consumo de corriente, fuente de voltaje, temperatura y vibración.

Un plan de mantenimiento adecuado

Considerando su importancia dentro de la operación de una industria, resulta de vital importancia establecer y llevar a cabo un plan de mantenimiento adecuado que garantice el correcto funcionamiento de los motores eléctricos. La descompostura de un motor eléctrico origina importantes costos debido a las interrupciones en la producción; por lo que la industria está considerando rigurosos planes de mantenimiento para sus motores eléctricos, tanto como predictivos y preventivos periódicos, siendo preferible invertir en una prevención que en una corrección.

Para poder llevar un correcto plan de mantenimiento se deben realizar mediciones periódicas, a manera de ir creando un historial, entre las consideraciones de medición se debe tomar en cuenta, las condiciones de montaje, uso y datos técnicos del motor, esto desde el momento que el motor inicia su funcionamiento, y posteriormente con mediciones y parámetros predictivos. “Con ello se detecta fácilmente cualquier variación en las condiciones de trabajo del motor”. Entre los parámetros más relevantes a considerar, se destacan, el consumo eléctrico, temperatura en varios puntos del motor, vibraciones, y lubricación de los rodamientos, tomando en cuenta que estos últimos tienen una vida útil en horas, por lo que si no se está seguro del tiempo trabajado es mejor cambiarlos.